Las palas de un aerogenerador son las estructuras compuestas de una sola pieza más grandes construidas en el mundo, incluso más grandes que las alas de cualquier avión. Soportan más de mil millones de ciclos de carga durante su vida útil, por lo que es esencial realizar inspecciones y mantenimientos periódicos para mantener los aerogeneradores en servicio. Sin olvidar la inspección y reparación interna de las palas de los aerogeneradores.

Las reparaciones internas actuales de las palas eólicas tienen una capacidad limitada para detectar daños estructurales de forma temprana, lo cual es crucial para evitar reparaciones extremadamente costosas o fallos catastróficos, y para poder repararlas con el fin de prolongar la vida útil de una pala. Con las tecnologías de reparación actuales es posible limpiar/lijar y reparar las grietas situadas en 1/3 de la pala, realizadas por técnicos que acceden a un espacio confinado y a un entorno insalubre. No es posible reparar las grietas en los otros 2/3 de la pala, y estas pueden extenderse aún más y generar potencialmente un fallo catastrófico. Si se detectan grietas antes de un fallo estructural, la pala se desecharía y se sustituiría.

Además, los métodos y tecnologías disponibles actualmente para la inspección interna y la reparación de las palas requieren largos periodos de inactividad de la turbina eólica, con la consiguiente pérdida económica para la empresa operadora. Se trata de trabajos de alto coste, que implican exponer a los operarios a trabajar en altura, en espacios confinados y en entornos insalubres.

Ante este reto, WINDBOTIX ha desarrollado nuevas tecnologías y métodos disruptivos para la inspección y reparación de daños estructurales internos en las palas, utilizando robots:

• NEMO, un nuevo concepto de robots para la inspección interna de palas, para la detección temprana de defectos estructurales, con cargas útiles modulares configurables.

• CYRUS, una solución robótica revolucionaria para la reparación de daños estructurales internos en las palas.

El reto de realizar tareas en las palas. Reparación interna de las palas eólicas, inspección y mantenimiento.

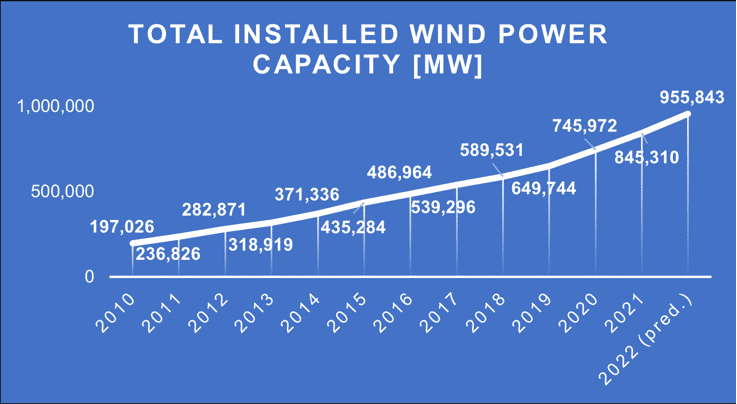

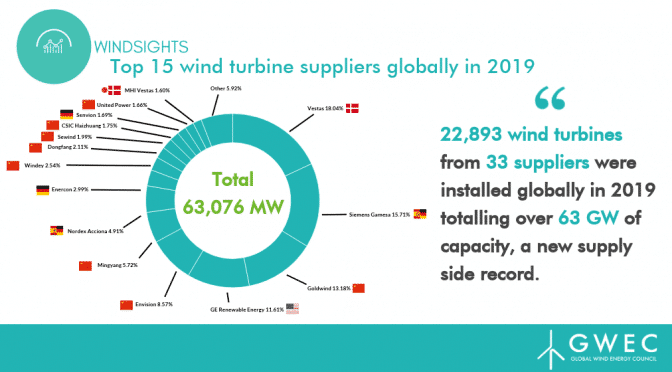

La instalación de aerogeneradores en el mundo ha experimentado un alto índice de crecimiento en los últimos años. Según las estadísticas publicadas hoy por la WWEA, el mercado mundial de aerogeneradores alcanzó otro récord en 2021, con una capacidad total instalada de 97,5 gigavatios en todo el mundo, tras los 92,7 gigavatios de 2020. La capacidad total de todos los aerogeneradores del mundo supera ahora los 840 gigavatios, lo que basta para satisfacer más del 7 % de la demanda mundial de energía. Esto equivale a una tasa de crecimiento del 13 %, frente al 14 % del año anterior y al 10 % de 2019.

Con el aumento del número de turbinas instaladas, realizar tareas de inspección y mantenimiento se está convirtiendo en un reto cada vez mayor. WINDBOTIX se ha centrado en el problema específico de la inspección y reparación interna de las palas. Las técnicas y procedimientos actuales utilizados para inspeccionar y reparar las palas internamente tienen limitaciones significativas. Nuestros sistemas han sido desarrollados y validados para identificar daños estructurales en una fase temprana y acelerar el proceso de reparación de defectos dentro de la estructura en áreas inaccesibles para los operadores.

Necesidad de inspeccionar periódicamente las palas de los aerogeneradores.

Las palas de los aerogeneradores son las estructuras compuestas de una sola pieza más grandes construidas en el mundo, incluso más grandes que las alas de cualquier avión. Los parques eólicos suelen estar situados en lugares remotos, con viento durante todo el año. Las palas están expuestas a rayos, granizo, lluvia, humedad y otras fuerzas, al tiempo que soportan más de mil millones de ciclos de carga durante su vida útil, y es extremadamente difícil bajarlas al suelo para llevar a cabo tareas de mantenimiento y/o inspección.

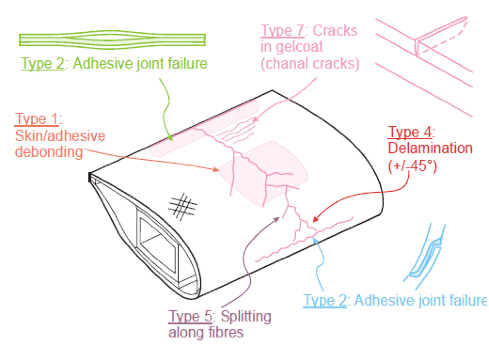

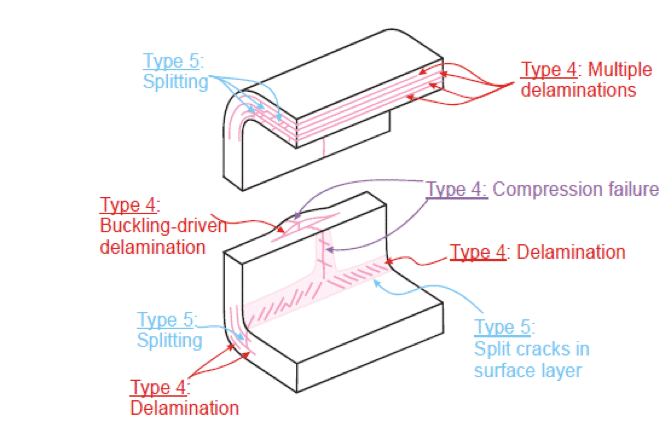

La inspección y el mantenimiento periódicos son esenciales para mantener las turbinas eólicas en servicio; sin embargo, los métodos de inspección actuales no permiten detectar a tiempo los daños estructurales. Es fundamental identificar los daños por fatiga o las pequeñas grietas antes de que sean visibles para evitar reparaciones extremadamente costosas o fallos catastróficos, y también para poder prolongar la vida útil de una pala. Las palas de los aerogeneradores pueden presentar diferentes daños externos, como grietas y/o delaminación, que pueden detectarse «fácilmente» con diferentes métodos y tecnologías, como se muestra en la siguiente figura.

Cómo inspeccionar y reparar internamente las palas de un aerogenerador

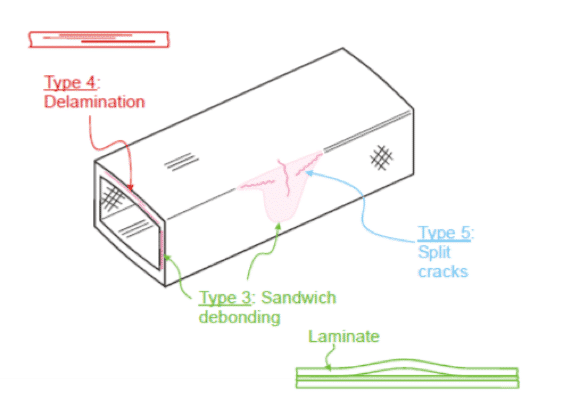

Otro problema diferente son los problemas dentro de la viga estructural, ya que pueden causar fallos críticos, pero son difíciles de detectar debido a sus pequeñas dimensiones, espacios confinados, etc., lo que muchas veces hace imposible el acceso. Las nuevas soluciones desarrolladas por WINDBOTIX se centran en la inspección y reparación de daños estructurales internos, que actualmente son extremadamente complicados de detectar y reparar, como se muestra en las siguientes figuras.

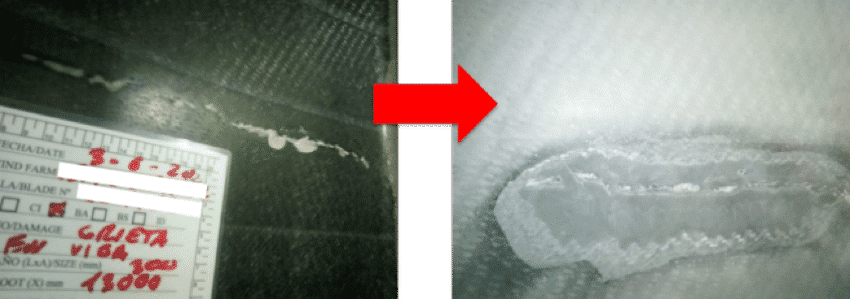

A continuación se pueden ver casos reales de inspección con un robot NEMO dentro de la viga, detectando grietas estructurales en diferentes ubicaciones, en Z13 m, Z17 m y Z24 m, véase la siguiente figura.

Este tipo de grietas deben repararse lo antes posible para no comprometer el funcionamiento de la máquina. El procedimiento habitual consiste en eliminar capas mediante desinfección por desbaste/lijado, sustituir capas mediante laminado manual y compactación al vacío, y curar el laminado mediante mantas calefactoras. Véase el ejemplo de la siguiente figura.

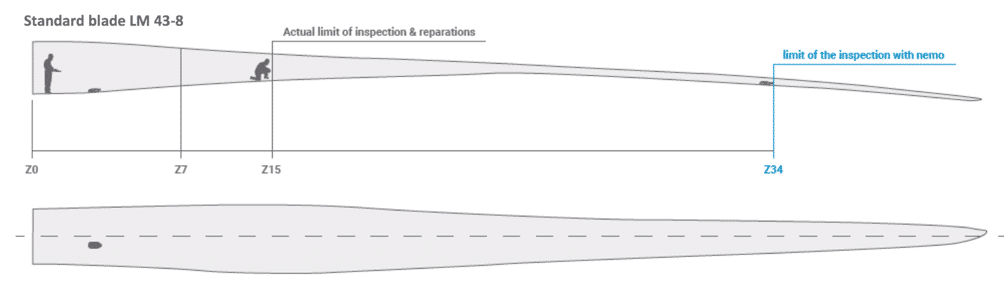

Se han analizado varios casos de inspecciones y reparaciones reales, en los que el uso de un robot de reparación evitaría descartar la pala, además de evitar exponer a los técnicos a entornos nocivos. Con las tecnologías de reparación convencionales solo es posible limpiar y reparar grietas de hasta Z15 m (véase el ejemplo de la pala de 44 m en la figura 8), mediante el acceso de un operario que trabaja en un espacio confinado y un entorno nocivo.

Al no poder reparar las grietas de Z15, estas pueden propagarse aún más y generar un fallo catastrófico. Si se detectan antes de que se produzca un fallo estructural, la pala se desechará y se sustituirá.

Con los métodos y tecnologías disponibles actualmente, las reparaciones internas de las palas suelen requerir largos periodos de inactividad de la turbina eólica, con el consiguiente perjuicio económico para la empresa operadora. Se trata de trabajos de alto coste, que implican exponer a los operarios a trabajar en altura y en espacios confinados.

El uso de la robótica para cambiar el panorama actual

Las tecnologías diseñadas por ANSI y desarrolladas por WINDBOTIX suponen un gran cambio en el panorama de las reparaciones internas de las palas eólicas. Nuestro robot NEMO permite inspeccionar y detectar grietas internas y daños estructurales a lo largo de la viga estructural en una fase temprana, y nuestro robot CYRUS permite reparar internamente las palas a lo largo de sus áreas críticas, evitando que los operarios tengan que acceder a espacios confinados y entornos nocivos para trabajar. Gracias a estas tecnologías robóticas, podemos aplicar métodos de reparación repetitivos y fiables, capaces de trabajar en espacios muy reducidos, realizar procesos de fresado, colocar parches y llevar a cabo procesos de curado en condiciones controladas.

¿Quiere saber más?

Póngase en contacto con nosotros.